Боковой зазор в передаче. Выверка зубчатых передач. Расчетные формулы и указания

Назначить степень точности зубчатого колесо по трем видам норм: кинематической точности, плавности работы, контакта зубьев; рассчитать гарантированный минимальный боковой зазор:

число зубьев ведущего колеса Z 1 = 40;

число зубьев ведомого колеса Z 2 = 75;

окружная скорость колеса V окр = 5м/с;

модуль зубчатой передачи m = 3мм;

ширина колеса В = 20мм;

рабочая температура колеса и корпуса: t кол = 60°C, t корп = 25°C;

материал колес: силумин; корпуса: силумин; вид передачи: делит. механизмы.

Выбрать измерительные средства для контроля точности по всем видам норм точности контролируемых параметров. Выполнить сборочный чертеж зубчатого колеса.

Порядок расчета

По величине скорости V окр , м/с, выбираем степени точности зубчатой передачи и затем корректируем по виду передачи .

Выбираем степень точности (по нормам плавности) 8. Для силовых передач норма контакта принимается на одну степень ниже 9, по нормам кинематической точности 8.

Определяем межосевое расстояние a w , мм, по формуле

где a w - межосевое расстояние, мм;

Z 1 - число зубьев ведущего колеса, Z 1 = 40;

Z 2 - число зубьев ведомого колеса, Z 2 = 75;

m - модуль зубчатой передачи, мм, m = 3 мм;

a w = мм.

Определяем температурную компенсацию зазора j n 1 , мм, и оптимальную толщину слоя смазки j n2 , мкм, по формуле

j n 1 = a щ [б 1 (t кол - 20?C) - б 2 ( t корп - 20?C)] 2sin б, (51)

где j n 1 - часть бокового зазора на температурную компенсацию, мм;

б 1 и б 2 - температурный коэффициент линейного расширения материала ведущего и ведомого колеса соответственно, град -1 , б 1 = 19 10 -6 град -1 , б 2 =19 10 -6 град -1 ;

t кол - температура колес, ?С, t кол = 60? С;

t корп - температура корпуса, ?С, t корп = 25? С;

б - угол зацепления ведущего колеса, б = 20?;

j n 1 = 172,5 2 sin 20? = 78,47 мм,

j n 2 = 30 m, (52)

j n 2 = 30·3 = 90 мкм.

Определяем минимальный боковой зазор передачи j n min , мкм, по формуле

j n min = j n 1 + j n 2 (53)

j n min = 78,47 + 90 = 168,47 мкм.

По выбираем вид сопряжения В.

Таким образом, степень точности передачи 8 - 8 - 9 В ГОСТ 1643-81.

Выбрать для контролируемых параметров средства их измерений.

По таблице 5.5 определяем контролируемые параметры:

1) нормы кинематической точности при степени точности 8:

радиальное биение зубчатого венца,

2) нормы плавности при степени точности 8:

отклонение шага (углового), f pt ;

3) норма контакта зубьев при степени точности 9:

суммарное пятно контакта, ;

4) нормы бокового зазора при виде сопряжения В:

A wme ;

Т wm .

Значения данных параметров определяем исходя из величины диаметров делительной окружности колеса и шестерни d 1 , d 2 мм, которые определяются по формуле

d 1 = m z 1 (54)

d 1 мм,

d 2 = m z 2 (55)

d 2 мм.

Таблица 5 - Значения контролируемых параметров для шестерни и колеса

|

Для колеса Z 2 =75, D д 2 = 225 мм |

Для шестерни Z 1 = 40, D д 1 = 120 мм |

||

|

Кинематической точности |

Радиальное биение зубчатого венца, =63 мкм |

Радиальное биение зубчатого венца, =50 мкм |

|

|

Плавности |

отклонение шага (углового), f pt = |

отклонение шага (углового), f pt = |

|

|

Контакта |

суммарное пятно контакта, =32 мкм |

суммарное пятно контакта, |

|

|

Бокового зазора |

наименьшее отклонение средней длины общей нормали, A wme =150 |

наименьшее отклонение средней длины общей нормали, A wme =120 |

|

|

допуск на среднюю длину общей нормали, Т wm =100мкм |

допуск на среднюю длину общей нормали, Т wm =70 мкм |

Таблица 6 - Средства измерения зубчатых колес

|

Обозначение контролируемого параметра |

Наименование измерительного прибора |

Степень точности |

измерения, мм |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

БВ - 5059 для автоматического контроля накопленной погрешности к-шагов, шага по колесу о отклонение шага |

m = 1-16 d = 5-200 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

f pt |

БВ - 5079 цехового типа для контроля зубчатых колес |

d = 20-30 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Суммарное пятно контакта |

Контактно-обкатные станки и приспособления |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

A wme |

Зубомерный микрометр |

d = 5-200 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Т wm |

Зубомерный микрометр |

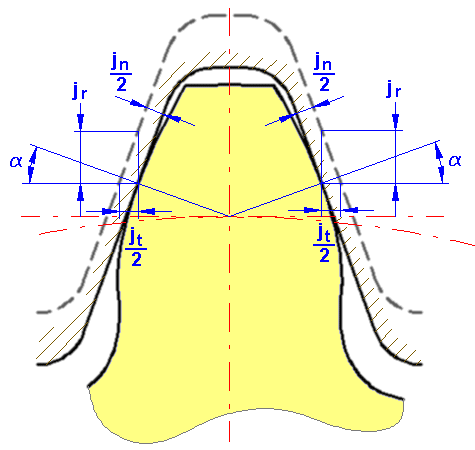

Боковой зазор j n между неработающими профилями зубьев сопряженных колес определяют в сечении, перпендикулярном направлению зубьев, в плоскости, касательной к основным цилиндрам (рисунок 36). Этот зазор необходим для устранения заклинивания при нагреве передачи (температурная компенсация), размещения слоя смазки, а также для компенсации погрешностей изготовления и сборки. Боковой зазор приводит к появлению при реверсировании передач мертвого хода, величину которого ограничивают для уменьшения ударов по нерабочим профилям зубьев. Теоретическая зубчатая передача является двухпрофильной и беззазорной (j n = 0). Реальная передача должна иметь боковой зазор. Минимальная величина бокового зазора j n min определяет вид сопряжения зубьев. Стандартами предусматривается шесть видов сопряжения: А (с увеличенным гарантированным зазором j n min для 3-12 степеней точности), В (с нормальным гарантированным зазором, 3-11), С, D (с уменьшенным j n min , 3-9, 3-8), Е (с малым j n min , 3-7), Н (нулевым j n min , 3-7). Установлено восемь видов допусков Тj n бокового зазора (при этом Тj n = j n min - j n max): h, d, c, b, a, z, y, x. Допуски расположены в порядке возрастания. Видам сопряжения Н и Е соответствует вид допуска h, видам сопряжения D, С, В, А – соответственно d, c, b , a. Допускается по технологическим или иным соображениям менять соответствие видов сопряжения и допуски бокового зазора, используя также виды допуска z, y, x (см. рисунок 36). Установлено шесть классов отклонений межосевых расстояний, обозначаемых в порядке убывания точности римскими цифрами от 1 до Y1. Гарантированный боковой зазор обеспечивается при соблюдении установленных для данного вида сопряжения классов отклонений межосевого расстояния (Н, Е –II класс, D, C, B, A – III, IY, Y, YI классы). Минимальный боковой зазор j n min должен учитывать температурную компенсацию j nt и слой смазки см: j n min = j nt + см. (3.156) Рисунок 36 – Боковой зазор в зубчатой передаче Необходимую температурную компенсацию можно рассчитать, зная температуру колеса t кол и корпуса передачи t пер и учитывая, что боковой зазор j n измеряют под углом профиля : t = a w [ кол (t кол – 20 0) - кор (t кор – 20 0)], где w – межосевое расстояние, I – коэффициенты линейного расширения ( кол – колеса, кор – корпуса). Учитывая, что толщина смазки должна составлять от 0,01 до 0,03 модуля, получим, что минимальный (гарантированный) боковой зазор j n min должен быть равен j n min = (0,01 0,03) m + a w [(( кол (t кол –20 0) - пер (t пер – 20 0) 2sin (3.157) Сопряжение вида В гарантирует боковой зазор, при котором исключается заклинивание зубьев передачи от нагрева при разности температур колес и корпуса 25 0 С (см. рисунок 36). Как следует из сказанного, вид сопряжения зубьев назначается расчетным или опытным путем независимо от степеней точности. Допустимые погрешности изготовления или монтажа зубчатой передачи, зависящие от степеней точности, сказываются на максимальной величине бокового зазора. Существуют три метода обеспечения бокового зазора: регулирование расстояния между осями передачи, применение при изготовлении специального инструмента с утолщенными зубьями и метод радиального смещения исходного контура рейки зубонарезного инструмента. Первый метод практически не применяют, т.к. перемещение рабочих валов для получения бокового зазора приводит к уменьшению активной части профиля и коэффициента перекрытия; этот метод невозможен при нескольких парах сопряженных зубьев, сидящих на двух параллельных валах, так как отрегулированный боковой зазор одной пары шестерен дает неприемлемые значения для остальных пар шестерен. Второй метод получения “тонких” зубьев шестерен за счет увеличения толщины режущих зубьев инструмента (фрез, реек и т.д.) ведет к увеличению номенклатуры и удорожанию инструмента. Третий метод получил преимущественное распространение, так как использует стандартный инструмент и позволяет обеспечивать любые боковые зазоры за счет дополнительного смещения зубонарезного инструмента в “тело” заготовки. Наименьший боковой зазор создается за счет уменьшения толщины зуба по постоянной хорде Е с методом радиального смещения исходного контура на величину Е Н. Дополнительное уменьшение толщины зуба по хорде на величину допуска Т с происходит за счет допуска на смещение исходного контура Т Н, что вызывает соответствующее увеличение бокового зазора. Зависимости, характеризующие изменение бокового зазора от смещения исходного контура и утонения зуба показана на рисунке 36: j n min = 2 Е Н sin; (3.158) E C = 2E H tg. (3.159) Таким образом,

боковой зазор определяется смещением

исходного контура Е Н,

межосевым расстоянием а

(для него установлены отклонения f a),

толщиной зуба на делительной окружности

или постоянной хордой зуба При наличии радиального биения F r толщины зубьев не остаются постоянными, но изменяются с приближением и удалением к ведущему колесу, поэтому Т Н F r: Т Н = 1,1 F r + 20. (3.160) Боковой зазор состоит из гарантированного бокового зазора j n min и бокового зазора j n 1 для компенсации погрешности изготовления и монтажа (1 и 2 – колесо и шестерни): j n min + j n1 = (Е Н 1 + Е Н 2)2 sin. (3.161) Принимая смещение колеса и шестерни приблизительно одинаковыми Е Н 1 Е Н 2 Е Н, получим ( = 20 0): Боковой зазор j n 1 учитывает отклонения межосевого расстояния f a , шага зацепления f p в двух колес, отклонения направления F двух колес, отклонения от параллельности f x и перекоса осей f у, j n 1 равен при квадратичном суммировании: Наибольший боковой зазор является замыкающим звеном сборочной размерной цепи, составляющими звеньями которой будут отклонения межосевого расстояния и смещения исходных контуров: j n max = j n min + (Т Н 1 + Т Н 2 + 2f a) 2sin. (3.164) Учитывая производственные потребности, для характеристики бокового зазора применяют следующие показатели: наименьшее смещение исходного контура Е Н (допуск Т Н ); наименьшее отклонение толщины зуба Е С (допуск Т С = 0,73 Т Н ); наименьшее отклонение средней длины общей нормали Е wm (допуск Т wm ); наименьшее отклонение длины общей нормали Е w (допуск Т w ); предельные отклонения измерительного межосевого расстояния Е а`` (+ E a `` s и -Е а`` I ). Нормаль W – расстояние между разноименными боковыми поверхностями группы (2, 3 и т.д.) зубьев. Измерительное

межосевое расстояние – расстояние

беззазорного сопряжения зубьев

контролируемого колеса и измерительного

колеса; E a `` s = При разработке чертежей зубчатых колес, корпусов редукторов, приводов и т.д. применяются показатели w (E w , T w), S c (E c , T c), f a (рисунок 36). При контроле зубчатых колес используют комплексы показателей, которые установлены для различных степеней точности. Комплексы контроля являются равноправными, но не равноценными. Первый из них (для каждой нормы, образованный одним комплексным показателем, дает наиболее полную оценку точности колеса). Каждый последующий характеризует значительную долю основной погрешности или отдельные ее части. Выбор того или иного комплекса контроля зависит от назначения и точности зубчатых колес и передач (принцип инверсии), их размеров, практики контроля, объема и условий производства и др. Для выбранного комплекса на чертеже зубчатого колеса с нестандартным исходным контуром указывают необходимые допуски и отклонения и колесо контролируют по всем параметрам. В чертежах зубчатых колес со стандартным исходным контуром (рисунок 37), показатели комплекса конструктор не указывает; эти показатели назначаются технологическими службами. Контроль зубчатых колес может быть приемочный, профилактический и технологический. Приемочный контроль – контролируют показатели комплекса. Профилактический – отладка технологических процессов и выявление причин брака. Для контроля кинематической точности используют приборы для измерения кинематической погрешности колес, измерительного межосевого расстояния, накопленной погрешности шагов, радиального биения, колебания длины общей нормали, погрешности обката. При контроле плавности работы применяют приборы для измерения местной кинематической и циклических погрешностей, шага зацепления, погрешности профиля, отклонений углового шага. При контроле полноты контакта применяют приборы для измерения суммарного пятна контакта, осевого шага, направления зуба, погрешности формы и расположения контактной линии. При контроле бокового зазора измеряют приборами смещение исходного контура, отклонение измерительного межосевого расстояния, отклонение средней длины общей нормали, толщину зуба (в том числе штангензубомерами).

Рисунок 37 – Зубчатое колесо Типы боковых зазоров (определяются для каждого зубчатого колеса в наборе зубчатых колес) Реальные зубчатые колеса должны производиться со специальными допустимыми боковыми зазорами. Определите допустимые значения, исходя из своих рабочих условий. В цилиндрических и косозубых зубчатых зацеплениях существует два способа определения необходимого значения бокового зазора. Во-первых, уменьшите толщину зуба, погрузив пуансон в пустую форму на глубину, превышающую теоретически допустимую по стандарту. Во-вторых, увеличьте межосевое расстояние по сравнению с рассчитанным теоретически. При задании бокового зазора, учитывайте следующие факторы:

Размер бокового зазора не должен быть слишком велик для соответствия требованиям работы. Убедитесь, что он достаточен для того, чтобы затраты на машинную обработку не превысили необходимые. Традиционно устанавливается половина значения допуска для бокового зазора на толщину зубьев каждого зубчатого колеса из пары. Однако существуют исключения. Например, в шестернях, имеющих малое количество зубьев, используются все допустимые значения для ведомого зубчатого колеса. В результате не происходит ослабления зуба шестерни.

Боковой зазор зацепления косозубого колеса Для косозубых колес имеется два вида боковых зазоров, относящихся к интервалу зуба. Существует поперечное сечение в нормальном направлении поверхности зубьев “n” и поперечное сечение в перпендикулярном направлении к оси “t”.

Зубчатые передачи собирают и испытывают обычно на заводе-изготовителе. Редукторы малой и средней мощности отправляют с завода-изготовителя запломбированными. Мощные редукторы, а также открытые передачи с крупными шестернями поступают для монтажа в разобранном виде. Все механически обработанные зубчатые передачи разделяют на 12 степеней точности. Для оборудования молочной промышленности наиболее часто применяют цилиндрические передачи 6-11-й степени точности, конические 6-11-й и червячные 5-9-й степени точности (чем меньше номер степени, тем выше точность зубчатого колеса, определяемая по нормам кинематической точности, плавности работы и контакта зубьев). При сборке зубчатых передач необходимо проверить радиальное и торцевое биение зубчатых колес, межцентровое расстояние, боковой зазор и степень прилегания рабочих поверхностей зубьев. Радиальное и торцевое биение цилиндрических зубчатых передач проверяют на специальных призмах перед установкой или в центрах после насадки на вал. Биение контролируют рейсмусом или индикатором (рис. 7.8). Для этого между зубьями колеса помещают цилиндрический калибр диаметром 1,68/и (где т - модуль), на который устанавливают ножку индикатора и фиксируют положение его стрелки. Перекладывая калибр через 2-3 зуба и поворачивая вал, определяют разницу в показаниях индикатора для всего зубчатого колеса. Эта разница является величиной радиального биения по начальной окружности зубчатого колеса. Торцевое биение проверяют индикатором. Боковые зазоры в зацеплении цилиндрических зубчатых колес контролируют щупом или индикатором (рис. 7.9). Для этого на валу одного из зубчатых колес крепят поводок, конец которого упирается в ножку индикатора, установленного на корпус узла. Другое колесо закрепляют неподвижно фиксатором. Поводок вместе с валом и колесом поворачивают в одну сторону, затем в другую (это можно сделать лишь на величину бокового зазора). Разницу в показаниях индикатора при первом и втором положении зубчатого колеса пересчитывают на величину бокового зазора по формуле Сп = CR 1L , Где сп - величина бокового зазора, м; С - разница в показаниях индикатора при первом и втором положениях зубчатого колеса, м; R - радиус начальной окружности, м; L - длина поводка, м. В технических условиях фиксируют наименьший боковой зазор.

При сборке зубчатых передач с колесами, у которых модуль выше 6 мм, эти зазоры проверяют прокатыванием между зубьями Оттиски проволочек представляют собой полоски переменной толщины. Меньшая толщина сь соответствует части бокового зазора с рабочей стороны зуба, а большая с2 - с нерабочей. Сумма этих величин составляет боковой зазор, т. е. cn = с + с2. Заканчивают проверку зубчатого зацепления осмотром отпечатков краски в местах контакта. Для этого зубья ведущей шестерни покрывают тонким слоем сажи или синьки, разведенной на олифе, и проворачивают зубчатую передачу несколько раз. На зубьях ведомого колеса появляются следы касания (отпечатки), по которым судят о качестве зацепления. Если отпечатки находятся в верхней части зуба, то межцентровое расстояние больше нормального. При оттиске в нижней части зуба колеса сближены больше, чем это необходимо. В правильно собранной передаче отпечатки располагаются в средней части боковой поверхности зубьев по высоте и длине. При недостаточном контакте поверхностей зубьев доводку на монтаже производят шабрением, притиркой абразивными порошками и пастами, притиркой с маслом под нагрузкой. Использование напильников категорически запрещается. Конические передачи в основном собирают во время ремонта. При этом вершины начальных конусов должны совпадать, а оси должны быть взаимно перпендикулярны. Отклонения в зацеплении не должны выходить за пределы допусков. Положение осей конических шестерен выверяют с помощью струн"с отвесами, линеек и других универсальных инструментов. Установку конических колес проверяют по совпадениям их образующих в плоскости осей колеса. Допускаемое отклонение 0,1-0,5 мм. При проверке на краску обнаруживают следующие отклонения от нормы: недостаточный зазор - колеса чрезмерно сближены (рис. 7.10, г); межосевой угол меньше (рис. 7.10, в) или больше расчетного (рис. 7.10, 6). Если на зубьях ведущего или ведомого колес следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне - на широком, это свидетельствует о перекосе осей зубчатых колес. Во всех случаях отклонения от нормы исправляют дополнительными слесарными операциями. Характерные отпечатки при правильном зацеплении конических колес показаны на рис. 7.10, а. Рис. 7.10. Контроль качества зацепления конической зубчатой передачи: I - без нагрузки (при сборке); II - с полной нагрузкой (в работе); а - правильное зацепление; б - межосевой угол больше расчетного; в - меж осевой угол меньше расчетного; г - недостаточный зазор При сборке червячной передачи проверяют межосевое расстояние валов червяка и червячного колеса, правильность положения валов, боковой зазор в зацеплении и прилегание рабочих поверхностей зубьев колеса и витков червяка. Установку червячной пары проверяют с помощью специально изготовляемых шаблонов и щупов, отвесов, масштабной линейки и уровня. С вала червяка опускают отвесы и измеряют расстояние от вала до боковой поверхности колеса. При правильном зацеплении эти расстояния должны быть одинаковы. Такую проверку не всегда можно осуществить, так как передача установлена в корпусе редуктора. Поэтому при монтаже проверяют касание на краску (рис. 7.11). Смещение касания в одну или другую сторону указывает на перекос осей. Приближение пятна касания к краю зуба свидетельствует об увеличенном межосевом расстоянии, и наоборот. Рис. 7.11. Контроль качества зацепления червячной передачи Для нормальной работы червячной передачи большое значение имеет величина бокового зазора (рис. 7.12), которая зависит от точности и размеров передачи. В собранных передачах величину зазора определяют по повороту червяка при «мертвом» ходе, т. е. при угловом перемещении червяка и неподвижном колесе. В случае отсутствия этого зазора происходит заклинивание червяка. В малогабаритных точных передачах, где боковой зазор очень мал, свободный поворот червяка определяют индикатором. На выступающих концах червяка и колеса крепят рычаги, касающиеся индикаторов, фиксируют положение стрелки индикатора в начальном положении. Дефекты зацепления способствуют появлению дополнительных звуков и шумов: стук и щелканье зубьев, временами исчезающие, временами усиливающиеся, могут быть вызваны ошибками шага зубьев или слишком большими зазорами; дребезжащие звуки и скрежет, влекущие за собой вибрацию корпуса передачи, могут быть вызваны малыми боковыми зазорами (плотным зацеплением), наличием острых кромок на головках зубьев колес, перекосом осей колес; шум высокого тона, переходящий с увеличением частоты вращения в резкий вой и постоянный неравномерный стук в зацеплении, происходит при искажении формы рабочих поверхностей зубьев или наличии на них местных дефектов; периодически усиливающийся и ослабевающий шум, систематически повторяющийся при каждом обороте колеса, является следствием эксцентричного расположения зубьев относительно оси вращения или неплотной посадки. Нормальная работа червячной передачи определяется при испытании ее вхолостую и под нагрузкой. При этом проверяют не только величину и характер пятен касания, но и температуру нагрева передачи, которая не должна превышать для передач 2-й и 3-й степени точности 80 °С, для передач 4-й степени точности - 65 °С. Чрезмерный нагрев указывает на дефекты сборки и изготовления, недостаточную смазку или неправильный подбор смазочного масла. Боковым зазором называется расстояние по нормали между нерабочими профилями зубьев колес, находящихся в непосредственном зацеплении. Боковой зазор необходим для: устранения возможного заклинивания зубчатой передачи при нагреве; обеспечения условий сборки; ограничения мертвого хода при реверсе зубчатых передач; компенсации погрешностей изготовления и монтажа передачи; устранения удара по рабочим профилям при разрыве контакта рабочих профилей вследствие динамических явлений. Зубчатая передача с боковым зазором называется однопрофильной. Боковой зазор определяют в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам. Основным показателем бокового зазора является гарантированный боковой зазор j nmin – наименьший предписанный зазор, который получается при выполнении требований стандартов. Гарантированный зазор при изготовлении передач является исходной величиной. Устанавливается шесть видов сопряжений зубчатых колес в передаче: A, B, C, D, E, H (рис. 1.8.12) и восемь видов допуска T jn на боковой зазор: x, y, z, a, b, c, d, h по мере убывания величины гарантированного бокового зазора и допуска на него соответственно. При сопряжении Н гарантированный боковой зазор 0. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур колес и корпуса 25 °С.

Установлено шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Соответствие классов межосевого расстояния и видов сопряжения показано в табл. 1.8.5, это соответствие при необходимости может быть нарушено. Боковой зазор технологически обеспечивается путем радиального дополнительного смещения исходного контура рейки E Hr от его номинального положения в тело зубчатого колеса. Номинальное положение соответствует плотному двухпрофильному зацеплению. Показателями, обеспечивающими гарантированный боковой зазор, являются: · для зубчатых колес: Е Hs , E W m s (+E W m i), E cs , E a”s (E a”i); · для передачи с нерегулируемым расположением осей – f а r ; · для передач с регулируемым расположением осей – f nmin . Название этих показателей приведены ниже. Рис. 1.8.13 - Смещение исходного контура Наименьшее дополнительное смещение исходного контура – (-Е Hs) для зубчатых колес с внешним зацеплением (рис. 1.8.13), (+Е H i) для зубчатых колес с внутренним зацеплением. Допуск на дополнительное смещение исходного Т Н устанавливается в зависимости от допуска на радиальное биение зубчатого венца F r и вида сопряжения. Отклонение длины общей нормали E W r – разность значений действительной и номинальной длины общей нормали W. Наименьшее отклонение длины общей нормали -E Ws +E Wi для зубчатого колеса с внутренним зацеплением – наименьшее предписанное отклонение длины общей нормали, осуществляется с целью обеспечения в передаче гарантированного бокового зазора. Допуск на длину общей нормали Т W . Средняя длина общей нормали W mr – средняя арифметическая из всех действительных длин общей нормали по зубчатому колесу. Среднюю длину общей нормали определяют по формуле: W = (W 1 + W 2 + …+ W Z)/z, где z число зубьев колеса. Наименьшее отклонение средней длины общей нормали –E W m s для зубчатого колеса с внешним зацеплением, +E W m i для зубчатого колеса с внутренним зацеплением, осуществляется с целью обеспечения в передаче гарантированного бокового зазора. Допуск на среднюю длину общей нормали Т W m . Номинальная толщина зуба (по постоянной хорде) – толщина зуба по постоянной хорде, отнесенная к нормальному сечению, соответствующая номинальному положению исходного контура. Наименьшее отклонение толщины зуба -E cs – наименьшее предписанное уменьшение постоянной хорды, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора. Допуск на толщину зуба Т с . Предельные отклонения измерительного межосевого расстояния : · для зубчатых колес с внешними зубьями +E a”s – верхнее, -E a”i – нижнее; · для зубчатых колес с внутренними зубьями -E a”s – верхнее, +E a”i – нижнее. Это разность между допускаемым наибольшим или наименьшим предельным и номинальным межосевым расстоянием. Под номинальным измерительным межосевым расстоянием понимается расчетное межосевое расстояние при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом, имеющим наименьшее дополнительное смещение исходного контура. Отклонение межосевого расстояния f а r – это разность между действительным и номинальным межосевыми расстояниями в средней торцовой плоскости передачи. Предельные отклонения межосевого расстояния обозначаются ±f а , наименьший гарантированный зазор обозначается f nmin . Последние два отклонения не зависят от степени точности, их назначают в зависимости от вида сопряжения.

Поделиться:

|

(колебание

измерительного расстояния на одном

зубе); E a `` I

= -Т Н.

(колебание

измерительного расстояния на одном

зубе); E a `` I

= -Т Н.