Şanzımanda yanal boşluk. Dişlilerin hizalanması. Hesaplama formülleri ve talimatları

Dişlinin doğruluk derecesini üç tür standarda göre atayın: kinematik doğruluk, düzgün çalışma, diş teması; garanti edilen minimum yan açıklığı hesaplayın:

tahrik tekerleği diş sayısı Z 1 = 40;

tahrik edilen tekerlek dişlerinin sayısı Z 2 = 75;

tekerlek çevresel hızı Vçevre = 5m/s;

dişli modülü M= 3 mm;

tekerlek genişliği İÇİNDE= 20 mm;

tekerleğin ve mahfazanın çalışma sıcaklığı: T saymak = 60°C, T bina.= 25°C;

tekerlek malzemesi: silümin; muhafazalar: silümin; iletim türü: böler. mekanizmalar.

Kontrollü parametrelerin her türlü doğruluk standartlarına göre doğruluk kontrolü için ölçüm cihazlarını seçin. Uygulamak montaj çizimi dişli çark.

Hesaplama prosedürü

Hıza göre V tamam, m/s, dişli aktarımının doğruluk derecesini seçip ardından aktarım türüne göre ayarlıyoruz.

Doğruluk derecesini seçiyoruz (pürüzsüzlük standartlarına göre) 8. Güç aktarımları için kinematik doğruluk standartlarına 8 göre temas normu 9'dan bir derece düşük olarak alınır.

Merkez mesafesinin belirlenmesi A w, mm, formüle göre

Nerede A w- merkez mesafesi, mm;

Z 1 - tahrik tekerleğinin diş sayısı, Z 1 = 40;

Z 2 - tahrik edilen tekerleğin diş sayısı, Z 2 = 75;

M- dişli modülü, mm, M= 3mm;

A w = mm.

Boşluğun sıcaklık telafisinin belirlenmesi J N 1 mm ve yağlayıcı tabakanın optimum kalınlığı J n2, µm, formüle göre

J N 1 = A sch [ B 1 (T saymak- 20?C) - B 2 ( T bina. - 20?C)] 2sin B, (51)

Nerede J N 1 - sıcaklık telafisi için yan açıklığın bir kısmı, mm;

B 1 ve B 2 - sırasıyla tahrik eden ve tahrik edilen tekerleklerin malzemesinin doğrusal genleşme sıcaklık katsayısı derece -1, B 1 = 19 10 -6 derece -1, B 2 =19 10 -6 derece -1;

T saymak- tekerlek sıcaklığı, ?С, T saymak= 60? İLE;

T bina.- kasa sıcaklığı, C, ? T bina. = 25? İLE;

B - tahrik tekerleği kavrama açısı, B = 20?;

J N 1 = 172,5 2 günah 20? = 78,47 mm,

J N 2 = 30 M, (52)

J N 2 = 30.3 = 90 µm.

Şanzımanın minimum yanal açıklığının belirlenmesi J N min , µm, formüle göre

J N dk. = j N 1 +j N 2 (53)

J N dk = 78,47 + 90 = 168,47 µm.

Eşleştirme türünü seçerek B.

Böylece iletim doğruluğunun derecesi 8 - 8 - 9 V GOST 1643-81'dir.

Kontrollü parametreler için bunları ölçme araçlarını seçin.

Tablo 5.5'i kullanarak kontrollü parametreleri belirliyoruz:

1) doğruluk derecesi 8 ile kinematik doğruluk normları:

halka dişlisinin radyal salgısı,

2) doğruluk derecesi 8 ile düzgünlük standartları:

adım sapması (açısal), F puan ;

3) doğruluk derecesi 9 ile diş teması normu:

toplam temas yaması, ;

4) B tipi çiftleşme için yanal açıklık standartları:

A wme ;

T wm .

Bu parametrelerin değerleri, tekerleğin ve dişlinin adım dairesinin çaplarına göre belirlenir. D 1 , D Formülle belirlenen 2 mm

D 1 = M z 1 (54)

D 1 mm,

D 2 = M z 2 (55)

D 2 mm.

Tablo 5 - Dişli ve tekerlek için kontrollü parametrelerin değerleri

|

Tekerlek için Z 2 =75, D D 2 = 225mm |

Dişli için Z 1 = 40, D D 1 = 120mm |

||

|

Kinematik doğruluk |

Halka dişlinin radyal salgısı, =63 µm |

Halka dişlinin radyal salgısı, =50 µm |

|

|

Pürüzsüzlük |

adım sapması (açısal), F puan = |

adım sapması (açısal), F puan = |

|

|

Temas etmek |

toplam temas alanı, =32 µm |

toplam temas yaması, |

|

|

Yan açıklık |

ortalama uzunluktaki en küçük sapma ortak normal, A wme =150 |

ortak normalin ortalama uzunluğunun en küçük sapması, A wme =120 |

|

|

ortak normalin ortalama uzunluğu için tolerans, T wm =100μm |

ortak normalin ortalama uzunluğu için tolerans, T wm =70 mikron |

Tablo 6 - Dişli Ölçme Aletleri

|

Kontrol edilen parametrenin belirlenmesi |

Ölçüm cihazının adı |

Doğruluk Derecesi |

ölçümler, mm |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

BV - 5059, k-adımlarının, tekerlek adımının ve adım sapmasının birikmiş hatasının otomatik kontrolü için |

M = 1-16 D = 5-200 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

F puan |

BV - 5079 dişlilerin test edilmesi için atölye tipi |

D = 20-30 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Toplam temas yaması |

Temaslı haddeleme makineleri ve cihazları |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

A wme |

Dişli mikrometresi |

D = 5-200 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

T wm |

Dişli mikrometresi |

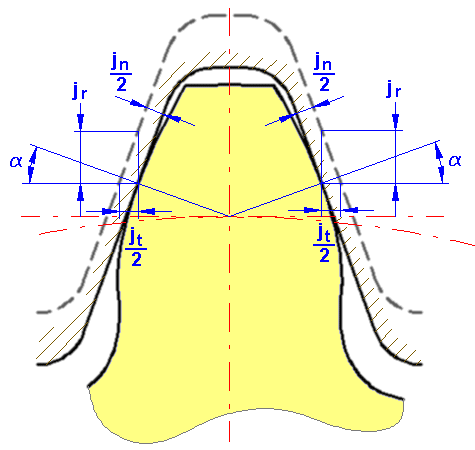

Karşı çarkların boş diş profilleri arasındaki yanal boşluk jn, ana silindirlere teğet bir düzlemde, dişlerin yönüne dik bir kesitte belirlenir (Şekil 36). Bu boşluk, dişli ısıtıldığında sıkışmayı ortadan kaldırmak (sıcaklık dengeleme), bir yağlayıcı tabakasını yerleştirmek ve ayrıca üretim ve montaj hatalarını telafi etmek için gereklidir. Yanal boşluk, dişliler geri giderken, çalışmayan diş profilleri üzerindeki etkileri azaltmak için büyüklüğü sınırlı olan boşlukların ortaya çıkmasına neden olur. Teorik dişli aktarımı iki profillidir ve boşluksuzdur (j n = 0). Gerçek şanzımanın yan açıklığı olmalıdır. Yanal boşluğun minimum değeri j n min diş eşleşmesinin tipini belirler. Standartlar altı tür çiftleşme sağlar: A (3-12 derece doğruluk için artırılmış garantili j n min aralığıyla), B (normal garantili aralıkla, 3-11), C, D (azaltılmış j n min ile, 3-9, 3-8), E (küçük jnmin ile, 3-7), N (sıfır jnmin, 3-7). Yan açıklık için sekiz tip Tj n toleransı belirlenmiştir (bu durumda Tj n = j n min - j n maks): h, d, c, b, a, z, y, x. Toleranslar artan sırada düzenlenmiştir. H ve E konjugasyon türleri h tolerans tipine karşılık gelir; D, C, B, A konjugasyon türleri sırasıyla d, c, b, a'ya karşılık gelir. Teknolojik veya diğer nedenlerden ötürü, z, y, x tolerans türlerini kullanarak montaj ilişkisi türlerinin ve yanal boşluk toleranslarının karşılıklılığının değiştirilmesine izin verilir (bkz. Şekil 36). 1'den Y1'e kadar Romen rakamlarıyla azalan doğruluk sırasına göre gösterilen, eksenler arası mesafelerin altı sapma sınıfı oluşturulmuştur. Garantili yanal açıklık, bu tür eşleşme için belirlenen eksenler arası mesafenin sapma sınıflarına (H, E – II sınıfı, D, C, B, A – III, IY, Y, YI sınıfları) uygunluğa tabi olarak sağlanır. Minimum yanal boşluk j n min, sıcaklık dengelemesi j nt ve yağlayıcı katman cm dikkate alınmalıdır: j n min = j nt + bkz. (3.156) Şekil 36 - Dişli transmisyonunda yanal boşluk Gerekli sıcaklık telafisi, tekerlek t tekerleği ve dişli kutusu t şeridinin sıcaklığı bilinerek ve yan açıklığın j n profil açısı 'da ölçüldüğü dikkate alınarak hesaplanabilir: t = a w [ sayım (t sayım – 20 0) - cor (t düzeltme – 20 0)], burada w akslar arası mesafedir, I doğrusal genleşme katsayılarıdır ( sayı - tekerlekler, çekirdek - gövde). Yağlayıcının kalınlığının 0,01 ila 0,03 modül arasında olması gerektiğini göz önünde bulundurarak, minimum (garantili) yanal açıklık j n min'in şuna eşit olması gerektiğini elde ederiz: j n min = (0,01 0,03) m + a w [(( sayım (t sayımı –20 0) - şerit (t şerit – 20 0) 2sin (3,157) B tipi eşleşme, tekerlekler ile mahfaza arasındaki sıcaklık farkı 25 0 C olduğunda dişli dişlerinin ısınmadan dolayı sıkışmasını önleyen yanal boşluğu garanti eder (bkz. Şekil 36). Yukarıdakilerden de anlaşılacağı üzere, diş eşleşmesinin türü, doğruluk derecesine bakılmaksızın hesaplama veya deney yoluyla belirlenir. Doğruluk derecesine bağlı olarak dişlinin imalatında veya kurulumunda izin verilen hatalar, yan açıklığın maksimum değerini etkiler. Yanal boşluğu sağlamanın üç yöntemi vardır: dişli eksenleri arasındaki mesafenin ayarlanması, üretimde daha kalın dişlere sahip özel bir alet kullanılması ve dişli kesici takım kremayerinin orijinal konturunun radyal olarak kaydırılması yöntemi. İlk yöntem pratikte kullanılmaz çünkü yanal açıklık elde etmek için çalışma millerinin hareket ettirilmesi, profilin aktif kısmında ve örtüşme katsayısında bir azalmaya yol açar; Bu yöntem, iki paralel mil üzerinde oturan birkaç çift eşleşen diş ile mümkün değildir, çünkü bir dişli çiftinin ayarlanan yan açıklığı, geri kalan dişli çiftleri için kabul edilemez değerler verir. Aletin (değirmenler, kremayerler vb.) kesici dişlerinin kalınlığını artırarak "ince" dişli dişleri elde etmenin ikinci yöntemi, aletin aralığının artmasına ve fiyatının artmasına neden olur. Üçüncü yöntem, standart bir takım kullandığı ve dişli kesme takımının iş parçasının "gövdesine" ilave yer değiştirmesi nedeniyle her türlü yanal açıklığa izin verdiği için ağırlıklı olarak yaygınlaştı. En küçük yanal boşluk, orijinal konturun E N miktarı kadar radyal yer değiştirme yöntemiyle sabit bir kiriş E boyunca diş kalınlığının azaltılmasıyla oluşturulur. Tc tolerans değeri kadar kiriş boyunca diş kalınlığında ek bir azalma meydana gelir. Orijinal kontur TN'nin yer değiştirme toleransına göre, bu da yan açıklıkta karşılık gelen bir artışa neden olur. Orijinal konturun yer değiştirmesi ve diş incelmesi nedeniyle yanal açıklıktaki değişikliği karakterize eden bağımlılıklar Şekil 36'da gösterilmektedir: j n min = 2 E N sin; (3.158) E C = 2E H tg. (3.159) Böylece, yanal açıklık orijinal EH konturunun yer değiştirmesi, merkez mesafesi ile belirlenir. A(bunun için sapmalar f a ayarlanmıştır), diş dairesindeki diş kalınlığı veya dişin sabit kirişi Radyal salgı F r'nin varlığında diş kalınlıkları sabit kalmaz, ancak tahrik tekerleğine yaklaşma ve uzaklaşmayla değişir, dolayısıyla T H F r: T H = 1,1 F r + 20. (3,160) Yan açıklık, üretim ve kurulum hatalarını telafi etmek için garanti edilen yan açıklık j n min ve yan açıklık j n 1'den oluşur (1 ve 2 – tekerlek ve dişliler): j n min + j n1 = (E H 1 + E H 2)2 sin. (3.161) Tekerlek ve pinyon ofsetlerinin yaklaşık olarak aynı olduğunu varsayarsak E N 1 E N 2 E N, şunu elde ederiz ( = 20 0): Yanal açıklık j n 1, akslar arası mesafe fa sapmalarını, iki tekerlekteki kavrama aralığı f p'yi, iki tekerleğin F yönünün sapmasını, paralellikten f x sapmayı ve f y, j n 1 eksenlerinin yanlış hizalamasını dikkate alır. ikinci dereceden toplama eşittir: En büyük yan boşluk, bileşen bağlantıları merkez mesafeden sapmalar ve orijinal konturların yer değiştirmeleri olacak olan montaj boyutlu zincirin kapatma halkasıdır: j n maks = j n min + (T H 1 + T H 2 + 2f a) 2sin. (3.164) Üretim ihtiyaçları dikkate alınarak yan açıklığı karakterize etmek için aşağıdaki göstergeler kullanılır: orijinal kontur E'nin en küçük yer değiştirmesi N (tolerans T N ); diş kalınlığındaki en küçük sapma E İLE (tolerans T İLE = 0,73 Ton N ); genel normal E'nin ortalama uzunluğunun en küçük sapması wm (tolerans T wm ); ortak normal E'nin uzunluğunun en küçük sapması w (tolerans T w ); ölçüm merkezi mesafesinin maksimum sapmaları e bir '' (+ e A `` S ve -E bir '' BEN ). Normal W, bir diş grubunun (2, 3 vb.) karşıt yan yüzeyleri arasındaki mesafedir. Ölçüm merkezi mesafesi – kontrollü çarkın dişleri ile ölçüm çarkının boşluksuz eşleşme mesafesi; E a `` s = Dişli çarkların, dişli kutusu muhafazalarının, tahriklerin vb. çizimlerini geliştirirken. w (E w , T w), S c (E c , T c), f a göstergeleri kullanılır (Şekil 36). Dişlileri kontrol ederken, çeşitli doğruluk dereceleri için oluşturulmuş gösterge setleri kullanılır. Kontrol kompleksleri eşittir ancak eşdeğer değildir. Bunlardan ilki (bir karmaşık göstergeden oluşan her standart için tekerleğin doğruluğunun en eksiksiz değerlendirmesini verir). Sonraki her biri, ana hatanın önemli bir bölümünü veya bireysel parçalarını karakterize eder. Bir veya başka bir kontrol kompleksinin seçimi, dişlilerin ve dişlilerin amacına ve doğruluğuna (tersine çevirme prensibi), boyutlarına, kontrol uygulamalarına, hacmine ve üretim koşullarına vb. bağlıdır. Seçilen kompleks için gerekli toleranslar ve sapmalar, tabloda belirtilmiştir. standart olmayan bir başlangıç konturuna sahip bir dişlinin çizimi ve tekerlek her bakımdan kontrol edilir. Standart başlangıç konturuna sahip dişlilerin çizimlerinde (Şekil 37), tasarımcı kompleksin göstergelerini belirtmez; bu göstergeler teknoloji hizmetleri tarafından atanır. Dişli çarkların muayenesi kabul edilebilir, önleyici ve teknolojik olabilir. Kabul kontrolü – kompleksin performansını kontrol edin. Önleyici – teknolojik süreçlerde hata ayıklama ve kusurların nedenlerini belirleme. Kinematik doğruluğu kontrol etmek için, tekerleklerin kinematik hatasını, ölçüm merkezi mesafesini, adımların birikmiş hatasını, radyal salgıyı, ortak normalin uzunluğundaki dalgalanmaları ve yuvarlanma hatasını ölçmek için aletler kullanılır. Operasyonun düzgünlüğünü izlerken, yerel kinematik ve döngüsel hataları, ağlaşma adımını, profil hatasını ve açısal adım sapmalarını ölçmek için cihazlar kullanılır. Temasın bütünlüğünü izlerken, toplam temas bölgesini, eksenel adımı, diş yönünü, şekil hatasını ve temas hattı konumunu ölçmek için aletler kullanılır. Yanal açıklığı izlerken, orijinal konturun yer değiştirmesi, ölçüm merkezi mesafesinin sapması, ortak normalin ortalama uzunluğunun sapması ve diş kalınlığı (kumpas mastarları dahil) aletlerle ölçülür.

Şekil 37 – Dişli Yan boşluk türleri (dişli setindeki her dişli için tanımlanmıştır) Gerçek dişliler izin verilen belirli kanat açıklıklarıyla üretilmelidir. Çalışma koşullarınıza göre kabul edilebilir değerleri belirleyin. Düz ve helisel dişlilerde gerekli kanat açıklığını belirlemenin iki yolu vardır. Öncelikle zımbayı boş kalıba standardın teorik olarak izin verdiğinden daha büyük bir derinliğe batırarak diş kalınlığını azaltın. İkinci olarak, teorik olarak hesaplanana kıyasla merkez mesafesini artırın. Yan açıklığı ayarlarken aşağıdaki faktörleri göz önünde bulundurun:

Yan açıklık boyutu işin gereksinimlerini karşılayacak kadar büyük olmamalıdır. İşleme maliyetlerinin gerekli olanı aşmamasını sağlamak için yeterli olduğundan emin olun. Geleneksel olarak, bir çiftteki her dişlinin diş kalınlığı için kanat boşluğu tolerans değerinin yarısı ayarlanır. Ancak istisnalar da var. Örneğin diş sayısı az olan dişliler, tahrik edilen dişli için geçerli tüm değerleri kullanır. Sonuç olarak dişli dişinde herhangi bir zayıflama olmaz.

Helisel dişli bağlantısının yanal açıklığı Helisel dişlilerde diş aralıklarına bağlı olarak iki tip yan açıklık vardır. İçinde bir kesit var normal yön dişlerin yüzeyi “n” ve kesiti “t” eksenine dik yöndedir.

Dişli tahrikleri genellikle üretim tesisinde monte edilir ve test edilir. Düşük ve orta güçteki dişli kutuları üreticiden mühürlü olarak gönderilir. Güçlü dişli kutuları ve büyük dişlilere sahip açık dişliler kurulum için demonte olarak tedarik edilir. İşlenen tüm dişliler 12 derece hassasiyete bölünmüştür. Süt endüstrisi ekipmanları için, 6-11. doğruluk derecesine sahip silindirik dişliler, 6-11. kinematik doğruluk, düzgün çalışma ve diş teması standartlarına göre belirlenen dişli çark). Dişlileri monte ederken dişlilerin radyal ve eksenel salgısını, merkezden merkeze mesafeyi, yanal boşluğu ve dişlerin çalışma yüzeylerinin temas derecesini kontrol etmek gerekir. Silindirik dişlilerin radyal ve eksenel salgısı, montajdan önce özel prizmalarda veya mile monte edildikten sonra merkezlerde kontrol edilir. Salgı bir kalınlık ölçer veya gösterge ile kontrol edilir (Şekil 7.8). Bunu yapmak için tekerleğin dişleri arasına yerleştirin silindirik ölçer 1,68/u çapında (burada m modüldür), üzerine gösterge ayağı takılı ve okun konumu sabittir. Göstergeyi 2-3 diş arasında kaydırıp mili çevirerek, tüm dişli için gösterge okumalarındaki farkı belirleyin. Bu fark, dişlinin başlangıç çemberi boyunca radyal salgı miktarıdır. Eksenel salgı bir gösterge ile kontrol edilir. Silindirik dişlilerin birbirine geçmesindeki yanal açıklıklar sentil veya gösterge ile kontrol edilir (Şekil 7.9). Bunu yapmak için, dişlilerden birinin miline, ucu ünitenin gövdesine monte edilmiş göstergenin ayağına dayanan bir sürücü takılır. Diğer tekerlek ise kelepçe ile hareketsiz olarak sabitlenir. Sürücü, şaft ve tekerlek ile birlikte bir yöne, sonra diğer yöne döndürülür (bu yalnızca yan boşluğun miktarıyla yapılabilir). Vitesin birinci ve ikinci konumlarındaki gösterge okumalarındaki fark, formül kullanılarak yanal boşluk değerine yeniden hesaplanır. Sp = CR 1 litre, Burada cn yan açıklık miktarıdır, m; İLE - dişli çarkın birinci ve ikinci konumlarındaki gösterge okumalarındaki fark, m; R - ilk dairenin yarıçapı, m; L - tasma uzunluğu, m. İÇİNDE teknik koşullar en küçük yan boşluğu sabitleyin.

Modülü 6 mm'den yüksek çarklara sahip dişlilerin montajında bu boşluklar dişlerin arasında yuvarlanarak kontrol edilir. Tel baskıları değişken kalınlıkta şeritlerdir. Daha küçük kalınlık c, dişin çalışan tarafındaki yan boşluğun kısmına karşılık gelir ve daha büyük kalınlık c2, çalışmayan tarafa karşılık gelir. Bu büyüklüklerin toplamı yanal açıklıktır, yani cn = c + c2. Temas noktalarındaki boya izlerini inceleyerek dişlilerin kontrolünü bitirin. Bunu yapmak için, tahrik dişlisinin dişleri ince bir kurum veya mavi tabaka ile kaplanır, kuruyan yağla seyreltilir ve dişli takımı birkaç kez döndürülür. Tahrik edilen tekerleğin dişleri üzerinde, kavrama kalitesinin değerlendirildiği dokunma işaretleri (baskılar) görünür. İzler dişin üst kısmındaysa merkezden merkeze mesafe normalden fazla demektir. Bir dişin alt kısmına baskı yapılırken tekerlekler birbirine gereğinden fazla yaklaştırılır. Doğru monte edilmiş bir dişlide, baskılar dişlerin yan yüzeyinin orta kısmında yükseklik ve uzunluk olarak bulunur. Diş yüzeyleri arasında yeterli temas yoksa montaj sırasındaki son işlemler kazıma, aşındırıcı tozlar ve macunlarla taşlama ve yük altında yağla taşlama yoluyla gerçekleştirilir. Dosyaların kullanılması kesinlikle yasaktır. Konik dişliler esas olarak onarımlar sırasında monte edilir. Bu durumda, ilk konilerin köşeleri çakışmalı ve eksenler karşılıklı olarak dik olmalıdır. Angajmandaki sapmalar tolerans sınırlarını aşmamalıdır. Konik dişli eksenlerinin konumu, çekül ipleri, cetveller ve diğer evrensel aletler kullanılarak doğrulanır. Konik tekerleklerin montajı, şekillendirme tekerleklerinin tekerlek eksenleri düzlemindeki çakışması ile kontrol edilir. İzin verilen sapma 0,1-0,5'tir. mm Boya kontrolü sırasında standartlardan aşağıdaki sapmalar görülür: yetersiz boşluk - tekerlekler birbirine çok yakın (Şekil 7.10, d); merkez açısı daha az (Şekil 7.10, d); V) veya hesaplanandan daha fazla (Şekil 7.10, 6). Tahrik eden veya tahrik edilen tekerleklerin dişlerinde, dişin bir tarafında dar uçta, diğer tarafında ise geniş ucunda yoğun boya izleri bulunuyorsa, bu, dişli çarkların eksenlerinin yanlış hizalandığını gösterir. Her durumda, normdan sapmalar ek sıhhi tesisat işlemleriyle düzeltilir. Konik tekerlekler uygun şekilde takıldığında oluşan tipik baskılar Şekil 1'de gösterilmektedir. 7.10, A. Pirinç. 7.10. Konik dişli kavrama kalite kontrolü: I - yük yok (montaj sırasında); II - tam yükte (çalışırken); a - doğru katılım; b - eksenler arası açı hesaplanandan daha büyüktür; c - eksenler arası açı hesaplanandan daha azdır; g - yetersiz boşluk Bir sonsuz dişliyi monte ederken, sonsuz millerin ve sonsuz çarkın merkezden merkeze mesafesini, millerin doğru konumunu, ağdaki yanal açıklığı ve tekerlek dişlerinin ve sonsuz dönüşlerin çalışma yüzeylerinin uyumunu kontrol edin. . Solucan çiftinin kurulumu, özel olarak yapılmış şablonlar ve problar, çekül hatları, terazi cetveli ve terazi kullanılarak kontrol edilir. Sonsuz şafttan çekül hatları indirilir ve şafttan tekerleğin yan yüzeyine kadar olan mesafe ölçülür. Dişli ayarı doğru ise bu mesafeler aynı olmalıdır. Şanzıman vites kutusu mahfazasına monte edildiğinden böyle bir kontrol her zaman gerçekleştirilemez. Bu nedenle kurulum sırasında boya ile teması kontrol edin (Şek. 7.11). Bir tarafa veya diğerine dokunma kayması eksenlerin yanlış hizalandığını gösterir. Temas noktasının dişin kenarına yaklaşması, eksenler arası mesafenin arttığını gösterir ve bunun tersi de geçerlidir. Pirinç. 7.11. Sonsuz dişli bağlantısı kalite kontrolü Sonsuz dişlinin normal çalışması için, dişlinin doğruluğuna ve boyutuna bağlı olan yanal açıklığın boyutu (Şekil 7.12) büyük önem taşımaktadır. Monte edilmiş dişlilerde, boşluk miktarı, solucanın "ölü" bir hareket sırasında, yani sonsuz vidanın ve sabit tekerleğin açısal hareketi sırasında dönmesiyle belirlenir. Bu boşluk yoksa solucan sıkışır. Yanal açıklığın çok küçük olduğu küçük boyutlu hassas dişlilerde sonsuz vidanın serbest dönüşü bir gösterge ile belirlenir. Solucanın ve tekerleğin çıkıntılı uçlarına göstergelere temas eden kollar takılır ve gösterge okunun konumu başlangıç konumunda sabitlenir. Birbirine geçme kusurları ek ses ve gürültülerin ortaya çıkmasına katkıda bulunur: bazen kaybolan, bazen yoğunlaşan dişlerin vurma ve tıklaması, diş eğimi hatalarından veya çok büyük boşluklardan kaynaklanabilir; Şanzıman mahfazasının titreşimine neden olan tıkırtı sesleri ve sürtünme sesleri, küçük yan boşluklardan (sıkı kavrama), tekerlek dişlerinin kafalarındaki keskin kenarların varlığından ve tekerlek akslarının yanlış hizalanmasından kaynaklanabilir; gürültü Yüksek ton dişlerin çalışma yüzeylerinin şekli bozulduğunda veya üzerlerinde lokal kusurlar bulunduğunda, keskin bir uğultu ve artan dönme hızıyla birlikte ağda sürekli düzensiz vuruşlara dönüşen; Tekerleğin her dönüşünde sistematik olarak tekrarlanan periyodik olarak artan ve zayıflayan gürültü, dişlerin dönme eksenine göre eksantrik düzeninin veya gevşek oturmanın bir sonucudur. Bir sonsuz dişlinin normal çalışması, boşta ve yük altında test edilerek belirlenir. Aynı zamanda, yalnızca temas noktalarının boyutu ve niteliği değil, aynı zamanda 2. ve 3. doğruluk derecesine sahip dişliler için 80 °C'yi ve 65 °C'yi geçmemesi gereken dişlinin ısıtma sıcaklığı da kontrol edilir. 4. derece doğruluktaki dişliler. Aşırı ısı, hatalı montaj ve işçiliğin, yetersiz yağlamanın veya yanlış yağlama yağı seçiminin göstergesidir. Yanal boşluk, dişli dişlerinin doğrudan ağda bulunan çalışmayan profilleri arasındaki normal mesafedir. Yanal boşluk aşağıdakiler için gereklidir: ısıtıldığında dişli takımının olası sıkışmasını ortadan kaldırmak; montaj koşullarının sağlanması; vites geri giderken boşluğun sınırlandırılması; iletimin üretim ve kurulum hatalarının telafisi; dinamik olaylar nedeniyle çalışma profillerinin teması kesildiğinde çalışma profilleri üzerindeki etkiyi ortadan kaldırır. Yan boşluğu olan bir dişliye tek profilli dişli denir. Yanal boşluk, ana silindirlere teğet bir düzlemde, dişlerin yönüne dik bir kesitte belirlenir. Yan açıklığın ana göstergesi garantili yan açıklık j nmin– standartların gereklilikleri karşılanırken elde edilen en küçük öngörülen boşluk. Dişli üretiminde garanti edilen boşluk başlangıç değeridir. Dişliye altı tip dişli bağlantısı monte edilmiştir: A, B, C, D, E, H (Şekil 1.8.12) ve sekiz tip tolerans Tjn yan açıklık için: garanti edilen yan açıklık değeri ve tolerans azalması olarak sırasıyla x, y, z, a, b, c, d, h. H ile çiftleşirken garanti edilen yan açıklık 0'dır. B Tipi kaplin, tekerlekler ile gövde arasındaki sıcaklık farkı 25 °C olduğunda çelik veya dökme demir şanzımanın ısınma nedeniyle sıkışma olasılığını ortadan kaldıran minimum yanal boşluğu garanti eder.

I'den VI'ya kadar Roma rakamlarıyla azalan doğruluk sırasına göre gösterilen, merkezden merkeze mesafe sapmalarının altı sınıfı oluşturulmuştur. Merkez mesafesi sınıfları ile çiftleşme türleri arasındaki yazışmalar Tablo'da gösterilmektedir. 1.8.5 gereğince bu uyum ihlal edilebilir. Yanal açıklık, orijinal raf konturunun ek radyal yer değiştirmesi ile teknolojik olarak sağlanır EHR nominal konumundan dişli gövdesine. Nominal konum, iki profilli sıkı bir bağlantıya karşılık gelir. Garantili yanal açıklık sağlayan göstergeler şunlardır: · dişliler için: E Hs, E W m s (+E W m i), E cs, E a”s (E a”i); · ayarlanamayan eksen düzenlemesine sahip aktarım için – uzak; · ayarlanabilir akslı dişliler için – fnmin. Bu göstergelerin isimleri aşağıda verilmiştir. Pirinç. 1.8.13 - Orijinal konturu ofsetleyin Orijinal konturun en küçük ilave yer değiştirmesi– (-E Hs) dış dişlilere sahip dişliler için (Şekil 1.8.13), (+ E H i)İçten dişlili dişliler için. Orijinalin ilave yer değiştirmesine yönelik tolerans TNçember dişlinin radyal salgı toleransına bağlı olarak ayarlanır Fr ve eşleştirme türü. Ortak normal E W r uzunluğunun sapması– W ortak normalinin gerçek ve nominal uzunlukları arasındaki fark. Ortak normal -E Ws uzunluğunun en küçük sapması +E Wiİçten dişlili bir dişli için - Şanzımanda garantili yanal açıklık sağlamak amacıyla ortak normalin uzunluğunda öngörülen en küçük sapma gerçekleştirilir. Ortak normal uzunluk toleransı TW. Ortak normal W mr'nin ortalama uzunluğu– dişli boyunca ortak normalin tüm gerçek uzunluklarının aritmetik ortalaması. Ortak normalin ortalama uzunluğu şu formülle belirlenir: W = (W 1 + W 2 + …+ W Z)/z, burada z, dişli dişlerinin sayısıdır. Ortak normalin ortalama uzunluğunun en küçük sapması–E W m'ler harici dişli için, +E W m iİç dişliye sahip bir dişli için, şanzımanda garantili yanal açıklık sağlamak amacıyla gerçekleştirilir. Ortak normalin ortalama uzunluğuna ilişkin tolerans T W m. Nominal diş kalınlığı(sabit bir kiriş boyunca) - orijinal konturun nominal pozisyonuna karşılık gelen normal kesitle ilgili olarak sabit bir kiriş boyunca dişin kalınlığı. En küçük diş kalınlığı sapması -E cs– Şanzımanda garantili yanal açıklık sağlamak amacıyla gerçekleştirilen, sabit kirişte öngörülen en küçük azalma. Diş kalınlığı toleransı T'ler. Ölçüm merkezi mesafesindeki sapmaları sınırlayın: dış dişli dişliler için +E a”lar- tepe, -E a”i- daha düşük; iç dişli dişliler için -E a”lar- tepe, +E a”i- daha düşük. Bu, izin verilen maksimum veya minimum maksimum ve nominal merkez mesafesi arasındaki farktır. Nominal ölçüm merkezi mesafesi, orijinal konturun en küçük ek yer değiştirmesine sahip kontrollü bir dişli ile ölçüm dişlisinin iki profilli bağlantısı için hesaplanan merkez mesafesi olarak anlaşılmaktadır. Merkez mesafesinin sapması uzaklığışanzımanın orta uç düzlemindeki gerçek ve nominal merkez mesafeleri arasındaki farktır. Merkez mesafesinin maksimum sapmaları gösterilir ±f a, garanti edilen en küçük açıklık gösterilir fnmin. Son iki sapma doğruluk derecesine bağlı değildir; çiftleşme türüne bağlı olarak atanırlar.

Paylaşmak:

|

(bir dişteki ölçüm mesafesinin dalgalanması); E a `` I = -T N.

(bir dişteki ölçüm mesafesinin dalgalanması); E a `` I = -T N.